자동차 검사 장치의 설계 개념 --- 베이스 플레이트 및 홀

자동차 검사 장치의 설계 개념

--- 베이스 플레이트와 구멍

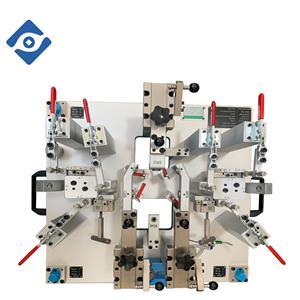

베이스 플레이트 어셈블리 설계

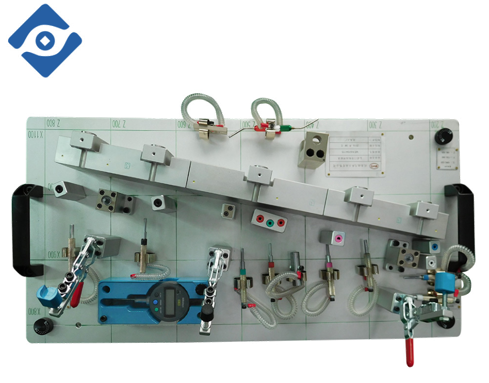

고정 본체의 윗면은 기준 평면 방향을 따라 일정 거리만큼 늘어나서 가장 낮은 지점의 두께가 150mm보다 커 고정 본체가 충분한 강도를 갖는 동시에 동시에 , 고정체의 베이스면, 즉 베이스플레이트 조립체의 상부면을 몸체 좌표계의 정수 위치에 최대한 배치하도록 노력한다. 고정 베이스 플레이트 어셈블리는 일반적으로 베이스 플레이트, 채널 강철, 위치 지정 블록 및 범용 휠로 구성됩니다. 베이스 플레이트가 고정 장치 본체에 의해 고정된 후 실제 상황에 따라 다른 부품을 표준 부품으로 선택할 수 있습니다.

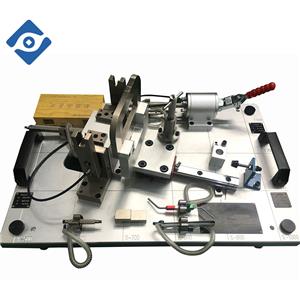

구멍 검사

바디 스탬핑 부품에는 많은 중요한 구멍과 플랜지를 별도로 검사해야 합니다. 검사 치구/검사 공구의 설계에서는 일반적으로 치구 본체의 윗면에 약 1mm 두께의 보스를 추가합니다. 보스 중심과 부품 구멍 중심이 같은 축에 있고, 구멍 직경보다 직경이 5mm 더 크며 더블 스크라이브 방법을 사용하여 보스를 확인합니다.

측정된 구멍의 정확도가 상대적으로 높을 경우 구멍 위치 지정 방법을 사용하여 플러그 게이지와 부싱을 확인합니다. 대형 바디 커버의 경우 형상이 복잡하고 부피가 크며 생산 비용이 높으며 감지 대상이 단일하고 검사 장치/검사 도구의 유연성이 좋지 않아 대량의 정확한 정보를 신속하게 얻기가 어렵습니다. 점차적으로 고급 자동 감지 수단(예: 온라인 감지 시스템)으로 대체되었습니다. 그러나 대량 생산되는 소형 스탬핑 부품 검사를 위해 자동차 제조업체는 여전히 이러한 유형의 검사 장치/검사 도구에 주로 의존하고 있습니다.