자동차 검사 장치의 설계 개념 --- 모델링

자동차 검사 장치의 설계 개념

--- 모델링

첫 번째무엇보다도 부품도면(GD&앰프;T)과 3D 치사한 사람 분석을 참고하여 검사용 치구의 설계를 초기에 공식화하고 검사용 치구의 기준면/오목 및 볼록 상태를 결정하고 단면 및 형상을 확인하는 것이 필요합니다. 포위치 선정 표면.

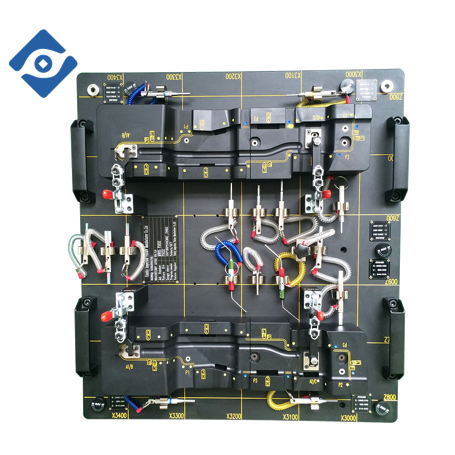

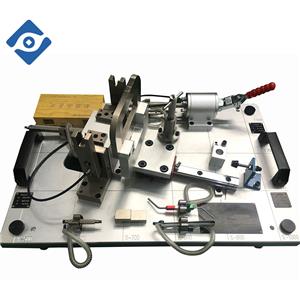

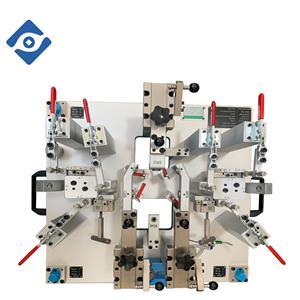

~ 안에자동차 검사 장치의 설계에서 장치 본체의 설계 모델링은 검사 장치가 부품의 품질을 정확하게 검사할 수 있는지 여부에 직접적인 영향을 미치는 핵심입니다.

에게검사 고정 장치를 통해 부품의 자유 형태 표면 검사를 실현하고 일반적으로 고정 장치 본체 표면과 부품 내부 표면 사이에 3~5mm의 일정한 간격을 유지합니다. 실제 검사에서는 특수 측정 도구를 사용하여 검사 장치의 프로파일을 통해 부품 표면의 편차를 측정할 수 있습니다.

거기부품의 외부 윤곽/프로파일에 대한 두 가지 주요 검사 방법이 있습니다. 해당 검사 장치를 설계할 때: ① 검사 표면은 부품의 외부 윤곽을 따라 약 20mm 접선 방향으로 바깥쪽으로 확장됩니다. ② 부품 외부 윤곽의 법선 방향을 따라 약 20mm 아래로 연장됩니다. 일반 치사한 사람 소프트웨어(UG 등)에서는 부품 표면을 안쪽으로 3mm 또는 5mm 거리만큼 오프셋한 다음 윤곽선의 접선 방향 또는 법선 방향을 따라 표면을 20mm 연장하여 특정 검사 본체 표면을 얻습니다. 그런 다음 특정 거리에 대해 데이텀 표면까지 뻗어 있는 것이 검사 장치 본체 모델입니다.

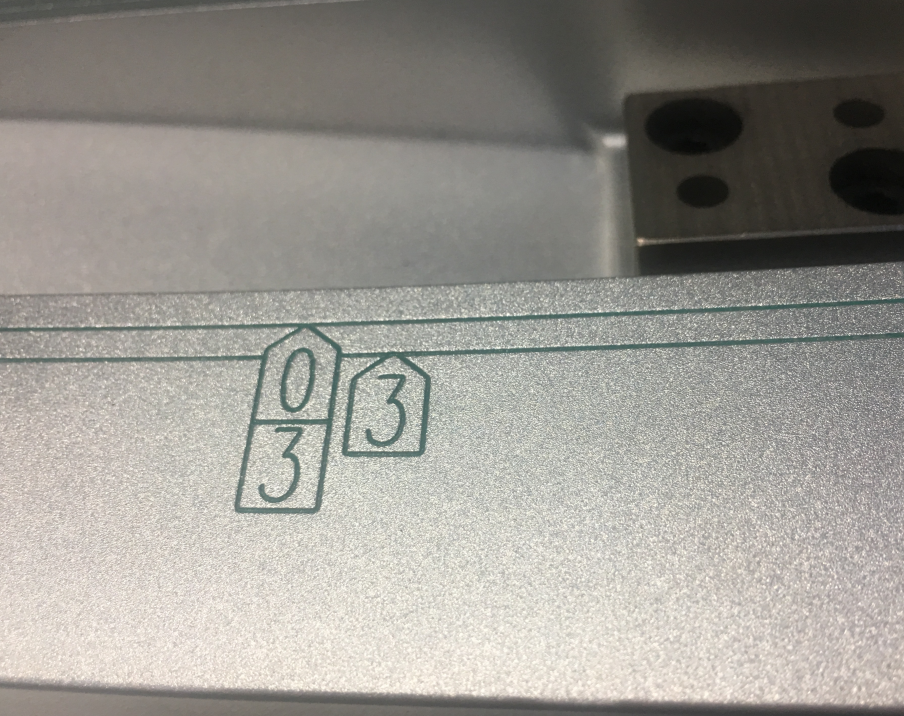

로 인한차체 커버의 복잡성으로 인해 검사 고정 장치 본체 표면을 생성할 때 위 두 가지 방법의 조합이 대부분 필요하지만 일부 특수 프로파일의 경우 여전히 이를 달성하기 어렵습니다. 복잡한 프로파일의 경우 내부 엔진 지지대의 부품 표면에 두 개의 명백한 자체 교차점과 간섭이 있는 경우 부품의 주요 윤곽을 확인할 수 있도록 수직 높이가 있는 모서리의 검사를 희생해야 합니다. 차이를 확인하고 고정 장치 본체 표면을 생성합니다. 마지막으로, 부품의 윤곽을 쉽게 확인할 수 있도록 검사 고정구 몸체 표면에 부품의 윤곽과 간격을 따라 3mm 이중 스크라이브를 만듭니다. 물론, 검사용 치구의 설계(특히 치구체의 검사)에서도 유사한 문제가 많이 발생하게 되며, 검사용 치구에 대한 관통 이해와 경험에 대한 후처리가 필요하다.